Што такое коўка?

Коўка — гэта працэс фармавання металу (ці іншых матэрыялаў) шляхам награвання яго да высокай тэмпературы, а затым кавання або прэсавання ў патрэбную форму. Працэс коўкі звычайна выкарыстоўваецца для стварэння трывалых і даўгавечных прадметаў, такіх як інструменты, зброя і дэталі машын. Метал награваюць, пакуль ён не стане мяккім і гнуткім, а затым яго кладуць на кавадла і надаюць яму форму з дапамогай малатка або прэса.

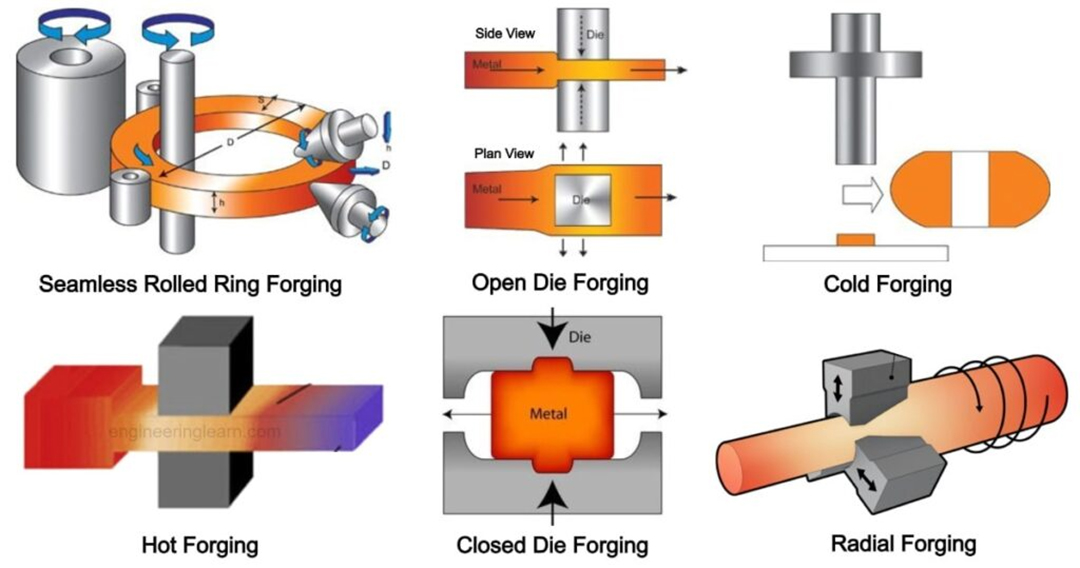

Тыпы коўкі

Коўка — гэта працэс апрацоўкі металу ціскам, пры якім металічны матэрыял награваецца да пластычнага стану і прыкладаецца сіла для дэфармацыі ў патрэбную форму. Згодна з рознымі метадамі класіфікацыі, коўка можа быць падзелена на розныя тыпы, ніжэй прыведзены некаторыя распаўсюджаныя метады класіфікацыі:

- Па стане металу падчас коўкі коўкі падзяляюць на наступныя віды:

Халодная коўка: халодная коўка — гэта метад апрацоўкі металу, які дазваляе апрацоўваць прутковую заготовку і выціскаць яе ў адкрытую форму. Гэты метад выконваецца пры тэмпературы пакаёвага асяроддзя або ніжэй за тэмпературу перакрышталізацыі металу, каб надаць металу патрэбную форму.

Гарачая коўка: награванне металічных матэрыялаў да пэўнай тэмпературы для надання ім большай пластычнасці, а затым выкананне кавання, экструзіі і іншых відаў апрацоўкі.

Цёплая коўка: паміж халоднай і гарачай коўкай металічны матэрыял награваецца да больш нізкай тэмпературы, каб палегчыць яго пластыфікацыю, а затым выконваецца штампоўка, экструзія і іншыя працэсы.

- У залежнасці ад розных працэсаў коўкі, коўка можа быць падзелена на наступныя тыпы:

Свабодная коўка: таксама вядомая як свабодная коўка, гэта метад коўкі і выціскання металу праз свабоднае падзенне галоўкі малатка на кавальскім станку.

Коўка пад ціскам: метад фармавання металічнага матэрыялу шляхам яго ўціскання ў штамп з выкарыстаннем спецыяльнай металічнай штампа.

Дакладная коўка: метад коўкі для вырабу дэталяў з высокай дакладнасцю і высокімі патрабаваннямі да якасці.

Пластыкавая фармаванне: уключаючы пракатку, расцяжэнне, штампоўку, глыбокую выцяжку і іншыя метады фармавання, яна таксама лічыцца метадам коўкі.

- У залежнасці ад розных матэрыялаў коўкі, коўкі можна падзяліць на наступныя тыпы:

Коўка з латуні: адносіцца да розных працэсаў коўкі латуні і яе сплаваў.

Коўка з алюмініевых сплаваў: адносіцца да розных працэсаў коўкі алюмінію і яго сплаваў.

Коўка тытанавых сплаваў: адносіцца да розных працэсаў коўкі тытана і яго сплаваў.

Коўка з нержавеючай сталі: адносіцца да розных працэсаў коўкі нержавеючай сталі і яе сплаваў.

- У залежнасці ад розных формаў коўкі, коўкі можна падзяліць на наступныя тыпы:

Плоская коўка: прэсаванне металічных матэрыялаў у плоскую форму ў адпаведнасці з пэўнай таўшчынёй і шырынёй.

Конуснае каванне: прэсаванне металічнага матэрыялу ў канічную форму.

Гнутая коўка: наданне металічнаму матэрыялу патрэбнай формы шляхам згінання.

Коўка кольцаў: коўка металічнага матэрыялу ў форму кольца.

- У залежнасці ад ціску коўкі, коўкі можна падзяліць на наступныя тыпы:

Штампоўка: апрацоўка металу пад нізкім ціскам, звычайна падыходзіць для вырабу больш тонкіх металічных дэталяў.

Коўка пад сярэднім ціскам: патрабуе большага ціску, чым штампоўка, і звычайна падыходзіць для вырабу дэталяў сярэдняй таўшчыні.

Коўка пад высокім ціскам: коўка патрабуе вялікага ціску і звычайна падыходзіць для вырабу больш тоўстых дэталяў.

- У залежнасці ад розных спосабаў прымянення коўкі, коўка можа быць падзелена на наступныя тыпы:

Коўка аўтазапчастак: вытворчасць розных дэталяў, якія выкарыстоўваюцца ў аўтамабілях, такіх як дэталі рухавіка, дэталі шасі і г.д.

Аэракасмічная коўка: дэталі, неабходныя для вытворчасці самалётаў, ракет і іншых аэракасмічных прылад.

Энергетычная коўка: вытворчасць дэталяў, неабходных для рознага энергетычнага абсталявання, напрыклад, катлоў, газавых турбін і г.д.

Механічная коўка: вытворчасць дэталяў, якія выкарыстоўваюцца ў розным механічным абсталяванні, такіх як падшыпнікі, шасцярні, шатуны і г.д.

1. Палепшаная трываласць і даўгавечнасць:Коўка можа палепшыць механічныя ўласцівасці металу, зрабіўшы яго больш трывалым і даўгавечным.

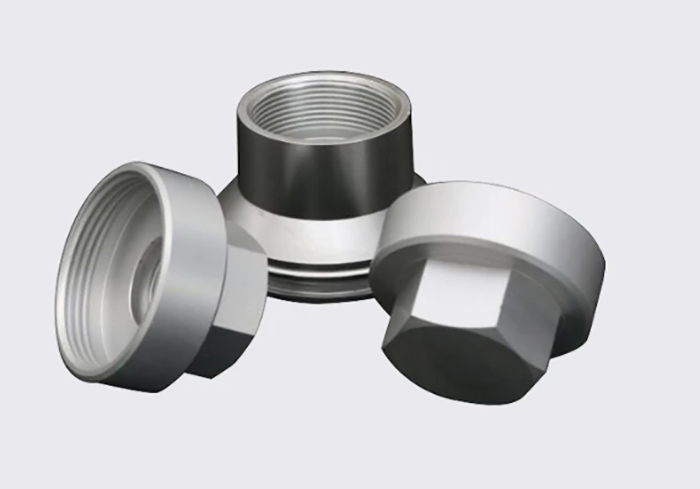

2. Дакладнае фармаванне:Коўка дазваляе дакладна фармаваць метал, што важна пры вырабе дэталяў пэўных формаў і памераў.

3. Палепшаныя ўласцівасці матэрыялу:Працэс коўкі можа палепшыць матэрыяльныя ўласцівасці металу, такія як каразійная ўстойлівасць і зносаўстойлівасць, што робіць яго больш прыдатным для патрабавальных ужыванняў.

4. Зніжэнне адходаў:У параўнанні з іншымі працэсамі апрацоўкі металу, коўка стварае менш адходаў і дазваляе лепш выкарыстоўваць матэрыял, што можа дапамагчы знізіць выдаткі.

5. Палепшаная аздабленне паверхні:Коўка можа прывесці да гладкай паверхні, што важна для дэталяў, якія павінны прылягаць адна да адной або слізгаць адна па адной.

6. Павышэнне эфектыўнасці вытворчасці:Дзякуючы развіццю тэхналогій коўкі, працэс стаў хутчэйшым і больш эфектыўным, што дазволіла павялічыць аб'ём вытворчасці.